闭上眼,给你不一样的感觉,现在AI人工智能软体机器人可以给到你。

现在科技越来越发达,传统机械化操作的机器人已经不能满足现在人类快速的发展,随着科技的不断发展,科研人员通过自然界的软体生物和传统机器人的启发,陆续有人创造出对人类快速发展的软体机器人,他们可以去到很多人类去不到的地方,他们的身体柔软度,给经济带来进一步的发展。

软体机器人模仿章鱼,象鼻,海星等动物而设计,栩栩如生,他们由软材料(硅胶,橡胶)构成,有着天生优良的环境适应性以及安全交互性。但是相比于传统机器人,软体机器人的“感知”能力还远远不足。要真正做出“富有生命”的软体机器人,有效的传感是必不可少的。我们人类或者动物的肌肉纤维里缠绕着神经纤维,从而可以直接感知肌肉的变形,我们称之为“本体感知能力”。

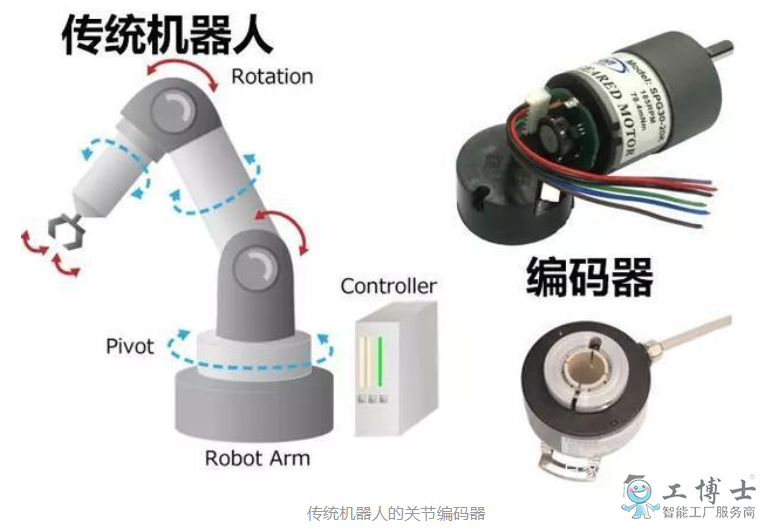

1. 软体机器人的传感

软体机器人虽然适应性环境能力强,可以和人安全交互,但是为了能够真正在生活生产中应用,能感知外界环境实为关键,有了传感信息,机器人才能做出相应的对策,或者检验任务是否已经完成。毫不夸张的说,如果没有有效的可靠的传感方案,软体机器人只能被限制在实验室中做做展示了。

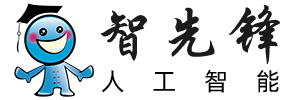

对于传统机器人来说,机器人是由刚性的杆件和旋转关节构成,用旋转编码器得到关节转角就可以计算出来当前机器人的姿态。

但是软体机器人而言,材料柔软的特性让软体机器人本体的形状变得极难预测,尤其是受到外力影响的情况下。科学家们已经设计出多种有效的软体机器人传感器(例如液态金属,光纤,导电聚合物)。想要完全的表征一个软体机器人的形变信息,仅仅依靠一两条/片传感器是比较难实现的,需要更复杂更科学的传感器分布设计。目前的大多数研究都是根据经验人为的对传感器的分布进行设计,考虑到软体机器人的“多自由度特性”的复杂性,人为的设计传感器的尺寸和分布会越来越艰难。

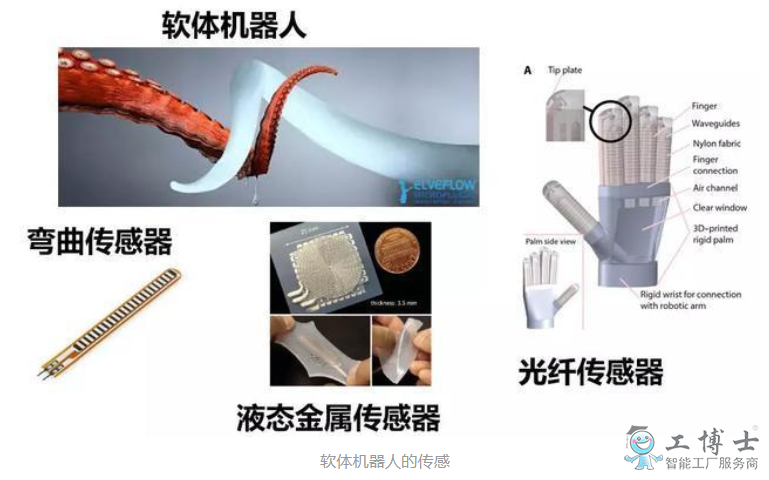

来自迪士尼研究院(Disney Research)以及雷伊·胡安·卡洛斯大学(UniversidadRey Juan Carlos)的科学家们尝试设计出一种传感器系统来重构软体机器人的本体,他们指出,传感器的数量,以及放置传感器的最佳位置是两个重要的问题。研究者们提出了一种算法技术,可以由软件自动地设计“拉伸型传感网络”的尺寸和分布,从而为任意形状和尺寸的软体机器人增加“本体感受”的能力。他们的方法已经能够让软体机器人感受自身的变形状态以及感受在外界交互下的形变。

在该研究中给出了三个具有本体感知能力的应用实例,一个长方体的弹性棒,一个气动的软体机械手指,还有一章鱼触手(只有仿真)。我们先来欣赏一下这几种软体机器人例子。

长方体棒展示

软体手指展示

章鱼触手(仿真)展示

我们的肌肉纤维上缠绕了一圈圈的神经纤维,它们可以检测肌肉的长度变化啊,从而让我们感知身体每一处的姿势。在这个研究中,科学家们采用了一种类似的设计方法,他们用一种常见的应变传感器单元,这种传感器是由弹性的空心硅胶管制成,在里面充满了共晶镓-铟(EGaIn,一种液态合金)。该传感器的建模相对比较简单,可以通过计算硅胶管长度/截面的变化来计算电阻的变化。研究者们把大量的这种细长的传感器作为一个个类似于神经纤维的单元集成到软体机器人身体里(通常是用硅胶浇注法,在后文中的气动软体驱动器中有介绍具体制造方法)。

弹性应变传感器

2. 传感器网络优化的算法

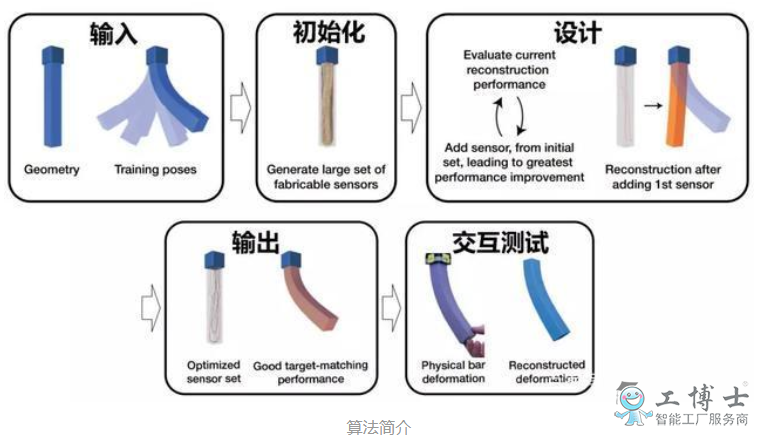

为了让大量的传感器最优化分布,研究者们提出了一种用于优化应变传感器分布和尺寸设计的算法。

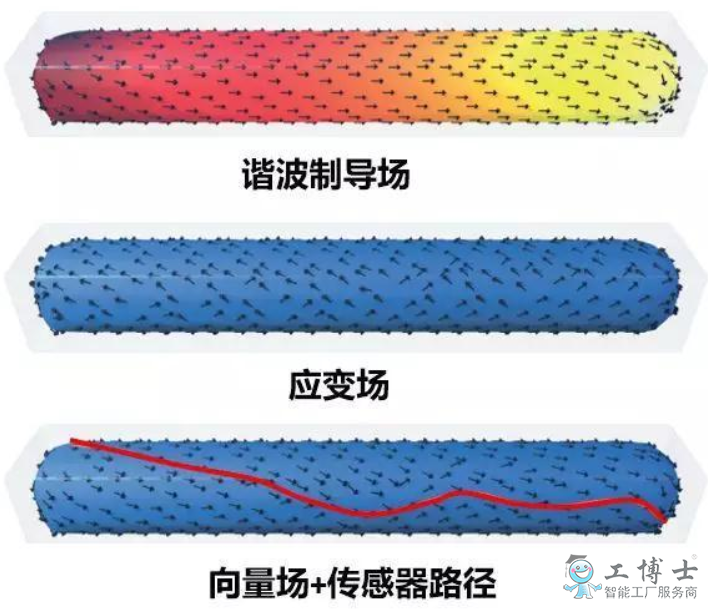

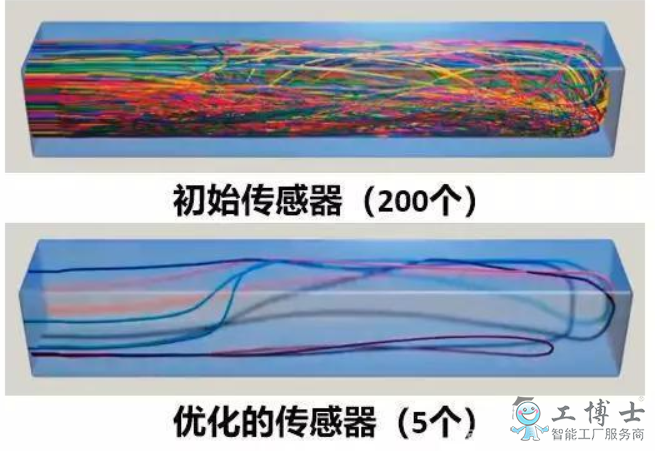

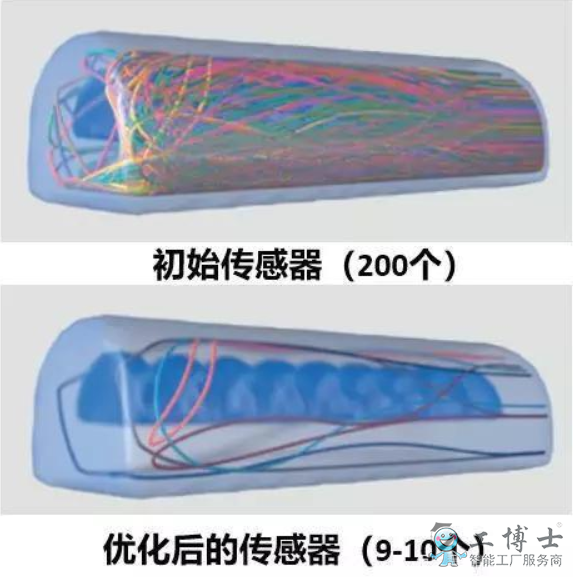

首先是要在计算机中设计出软体机器人弹性体的几何模型,然后利用这个模型进行一系列的不同形态的模拟交互训练。接下来研究者根据交互训练中弹性体的应变场分布(应变场分布有模拟交互得到)来生成一大组可以选择的合理的传感器路径,这些传感器路径对于外界的输入都非常敏感(研究者发现,在最开始集成200个候选传感器足以在各个不同的方向表示物体)。接着通过连续迭代优化算法来选出最优的一组传感器分布的方式,从而大量的减少传感器的数量。最终根据得到的传感器路径来制造样机进行测试。

传感器路径的选择

关于传感器路径的选择,研究者制定了三个约束:1. 选择的路径一定要是可以被加工的;2. 路径一定要有一定的随机性;3. 每一个传感器一定要跟随着应变场,从而能够最大化传感器的敏感度。

传感器数量筛选算法

为了从初始组合200个传感器中筛选出最好的一组传感器,研究者使用一阶优化约束算法来实现传感器最优组合的筛选。

3. 本体感知传感器设计应用案例

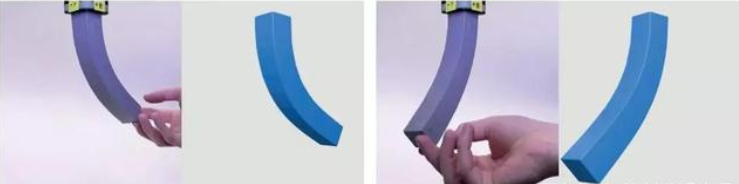

如前面动态图所展示的,作者通过两个实体的例子和一个仿真的例子来展示他们算法的可行性。

首先是一个可以多向弯曲的弹性棒。弹性棒的一被固定,另一端和外界有交互(用手指控制它朝着各个方向弯曲)。研究者利用算法把200个初始的传感器网络缩减到了只含有5个传感器的最优组网络分布。仅仅借助于这5个传感器的信息,就可以重构该弹性棒在相应的外界作用下的变形情况,重构效果有着惊人的准确度。

初始传感器组和优化的传感器组

实体交互展示和对应的模型重构

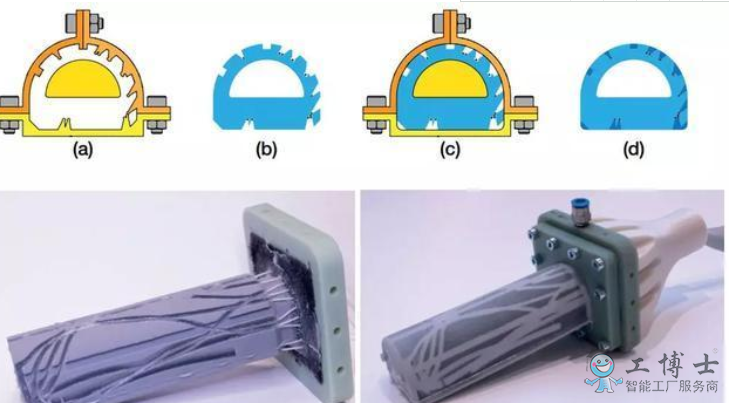

除了简单的实心的棒,有气腔的复杂的气动软体驱动器也可以用这种方式来实现本体感知的效果。针对于一个常见的半圆形截面的气动软体手指,研究者先用算法在气腔周围生成了200个可制造的传感器网络,然后用优化模型缩减到仅剩9到10个传感器网络。

初始传感器分布和优化后的传感器分布

为了均衡制造难度和精确性,研究者们最终采用了6个传感器的设计。下图给出了集成传感器的软体机器人的制造方式。3d打印出传感器网络的模具,用硅胶铸模的方式,在驱动器表明留下细小的凹槽,把空心硅胶管铸进去,然后再铸一层硅胶来固定空心硅胶管,最终在硅胶管里注入液态金属,接上导线,即可得到一个“本体感知”的软体驱动器。

带有本体感知能力软体驱动器的加工

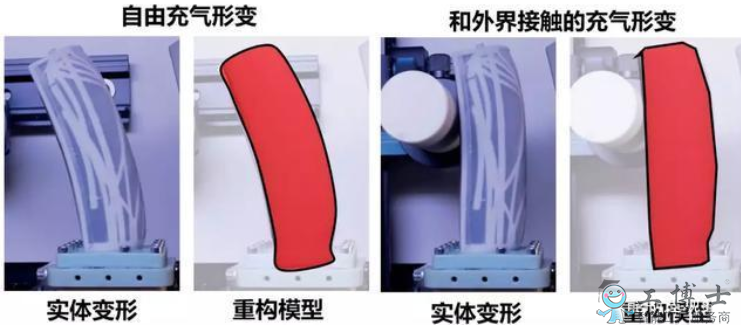

研究者用两种不同的变形模式来检验本体感知的性能。一个是自由膨胀,另一个是在膨胀过程中受到圆柱体的阻挡。可以看出,图中显示了实体的变形和重构的模型有着良好的重叠性。

自由充气形变和被阻挡的充气形变

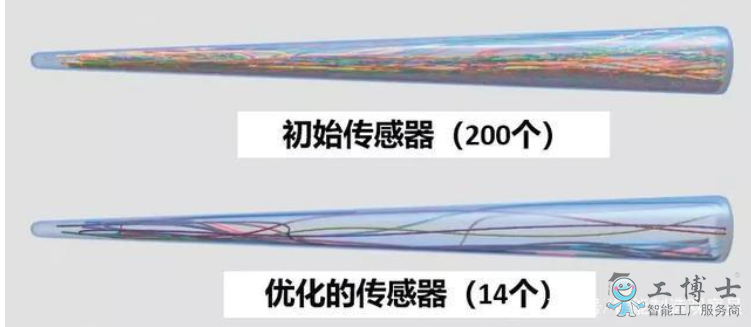

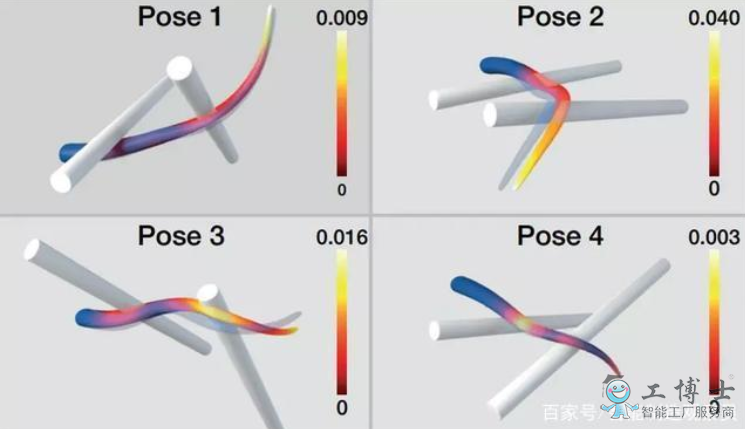

为了验证所提出的方法也适用于仿生机器人设计,研究者仿真了一个章鱼触手。优化后的结果能够准确的重构章鱼触手在复杂的外界接触的模型(颜色代表模拟值和重构值之间的误差)。

章鱼触手传感器数量的优化

仿真模型和重构模型对比

4. 总结与展望

集成本体感知能力让本来就具有众多优良性能的软体机器人变得更加强大。当一个软体机械手具有了本体感知能力,它不仅仅能够感知一个物体是否被抓起,更能够直接感知所抓起物体的形状。本研究中的科学家们提出的传感器的设计及优化的方法能够很好地重构软体机器人的状态,从而进一步提升了软体机器人的可靠性以及实用性。能够对于外界的交互进行感知,让软体机器人如虎添翼,相信在不久的将来,软体机器人会逐步走入大家的生活。

软体机器人已经有了进一步的突破,但目前还是有很多的不足需要改进,我相信,在未来的不断研究中,可以创造出能像人一样的软体机器人。